活塞杆:汽车举升机中的位置、装配与调控

发布时间:2017-01-10

活塞杆:汽车举升机中的位置、装配与调控

汽车举升机是汽车修理厂的常用设备之一。它将施修的汽车进行举升,使其离开地面一定高度,以便于修理人员进入汽车底部作业,或进行轮胎拆卸、四轮定位等工作。它给修理工作带来极大的方便,加之价格低廉、使用简单,所以大到汽车4S店,小到路边修理摊,甚至油料店、洗车行都对举升机提出了需求。

举升机是起重设备,人命关天、安全第一。所以在采购举升机时,应将其安全性作为第一要务,认真考查其安全性指标、保险装置功能和生产厂对安全性所能承担的责任等项内容。举升机的种类很多,不同的种类在结构、功能等方面是有差异的。在选购举升机之前应首先明确自己的举升机做什么用,然后根据用途选择适当的举升机类型。 目前市面上的举升机根据其结构型式不同大体分为柱式、菱架式和托板式等几种类型。在目前的市面上,双柱式液压举升机是举升机的主力品种,其拥有量占据举升机总拥有量的80%以上。因此,应对双柱液压举升机的选购做一详细的介绍。双柱式液压举升机按总体结构的不同又可分为底板式和龙门式二大类。也可按液压油缸的数量不同分为单缸和双缸二种。 下面以底板式双缸液压举升机为例做一介绍。 底板式双柱液压举升机主要由主立柱(安装液压站一侧)、副立柱、提升机构(滑台部件、液压缸)、支承机构(摇臂部件、托垫)、底板、和液压站等主要部件组成。二个立柱分别置于左右二侧,下部通过预埋螺栓或膨胀螺栓固定于地基之上。在二立柱内分别安装有提升机构。当液压泵将液压油压进油缸下腔时,活塞杆向上移动,通过链条拉动滑台向上移动,实现对汽车的举升。在滑台部件上装有支承机构,用于对汽车的支承。支承机构主要由摇臂部件和托垫等组成。为适应对汽车不同位置的支承,摇臂可进行摆动和伸缩。

活塞杆在汽车举升机中起着非常重要的作用,一个重要的配件,所以活塞杆在举升机中的安装和调控也是我们所要关心的话题。

举升机液力传动安装的装配与调控的要求离合器的装配与调束装配时应在清洁的工作台长进行,应注意部件的清洁。擦拭片其间的缝隙总和应在2.97-4.66mm范围内,可经过联接盘的加厚实或者减薄开展调控。将装配好的离合器配件,经过2MPa液力的油液,检查活塞可否在30s内光复到原始静态,同时测绘各盘其间的缝隙总和。捡验应不少于三次,并要求离合器配件各联接处不批准有漏油现象。分动器的装配与调控安装齿轮泵法兰盘,再将油泵装在法兰盘孔内。齿轮泵和齿轮应自转安稳和畅通滞现象。

清洗干净壳体,装上分配器的等部件,密封垫涂上封口胶粘在壳体上,并用螺栓紧固。要求齿轮啮合在70%以上,自转应安稳,不紧涩,无噪音。隔绝板应彻底清洗,特别是其以上油管油槽,在清洗后应用压缩氧气疏浚和阴干。把导管联接到相应的坐标上,在联接和装入时,均应清洗至无油迹,密封垫均应涂上封口胶密封。把变矩器安装到飞轮上把止动铺垫涂上黄油装入涡轮轮毂内,并使齿尖非常非常好的放入涡轮轮槽内,并把涡轮放到飞轮上。把导轮机关、止推环安装在涡轮上。把带O形密封圈的泵轮安装在飞轮上,拧紧固定螺栓,并用固定板固定。在轮泵的法兰盘上,装入档油圈、滚针轴承等件并用止动环加以固定。

对较重的拉痕则采纳焊补加人力修磨的方式整修。拉痕的构成对起重机解体后,发觉有一根变幅缸活塞杆被严重拉伤,拉痕并列。整修工艺先在即焊的部位清洗干净,而后用湿泥巴将拉痕周围围住。液压缸活塞杆拉伤后,若不及时处理,轻则影响正常采用,重则使液压缸无法工作。我们的整修方式是,对较轻的拉痕采纳局部修磨抛光的方式整修;造复活塞杆拉伤的重要缘由是:防尘圈脆化呈块状脱漏之后,不仅丢失了防尘效用,而并且该处还堆砌了很多很多粉尘与杂志,使活塞杆直截与杂质硬磨,致使活塞杆被拉伤,创痕再刮坏缸口橡胶密封配件,造成液压缸严重外漏。把轴承套装入泵轮的轮毂内,同时把壳体向发念头风向移动,使两齿轮啮合,并用螺栓、螺母把液力传动安装的壳体和飞轮箱固定在一例。由于,酸性焊条对铁锈、油污及水分不敏感,不易发生氢化孔;工艺性好,易于操作;焊缝成型雅观;材料硬度适中,易于放工抛光;电弧安定,熔深较大,与母材缔结坚定。

全部焊完而后,将泥巴与炉渣清除干净,用粗锉沿活塞杆圆周开展开展修锉并留0.1-0.2mm的抛光余量。沿轴线锯开,一个为粗摸,另一个为精摸。在粗摸内壁涂上一层薄薄的橘红印油,接着将粗摸紧靠在活塞杆待修部位上沿轴线拉锯磨合几回,而后用细锉将活塞杆上较重的橘红印锉掉。举升机整修后,通过一年半的采用,变幅液压缸始终没有有出现过外漏现象,同时活塞杆溜光、无锈斑。

此篇文章分析的就是活塞杆在举升机中的作用,以后遇到问题再和大家分享!

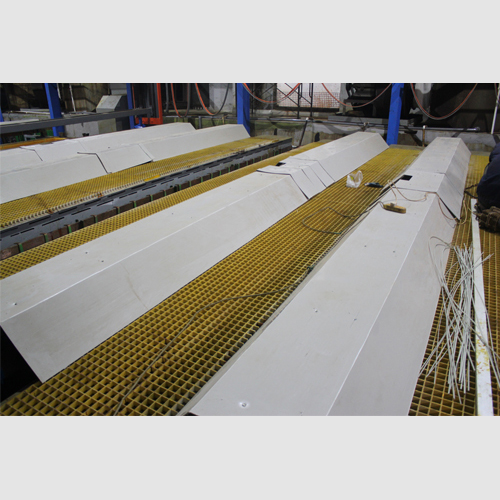

相关标签:活塞杆、精密导轴、精密活塞杆、硬铬表面处理、电镀生产线,